標配 Standard

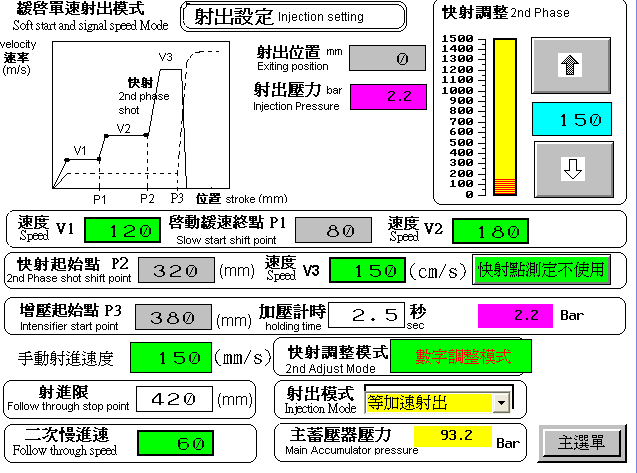

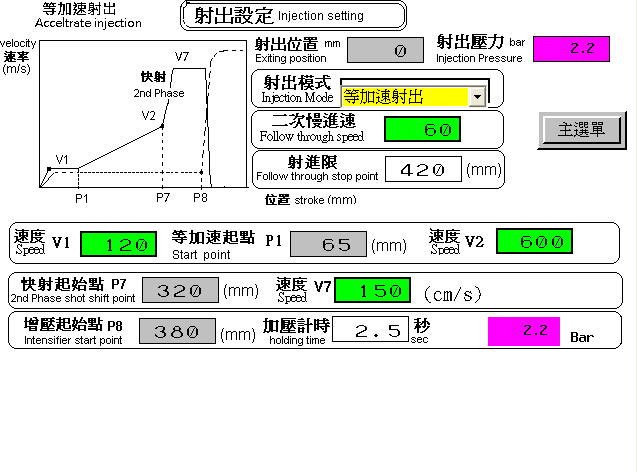

- 標準射出有低速、快射、增壓,三個階段控制射出

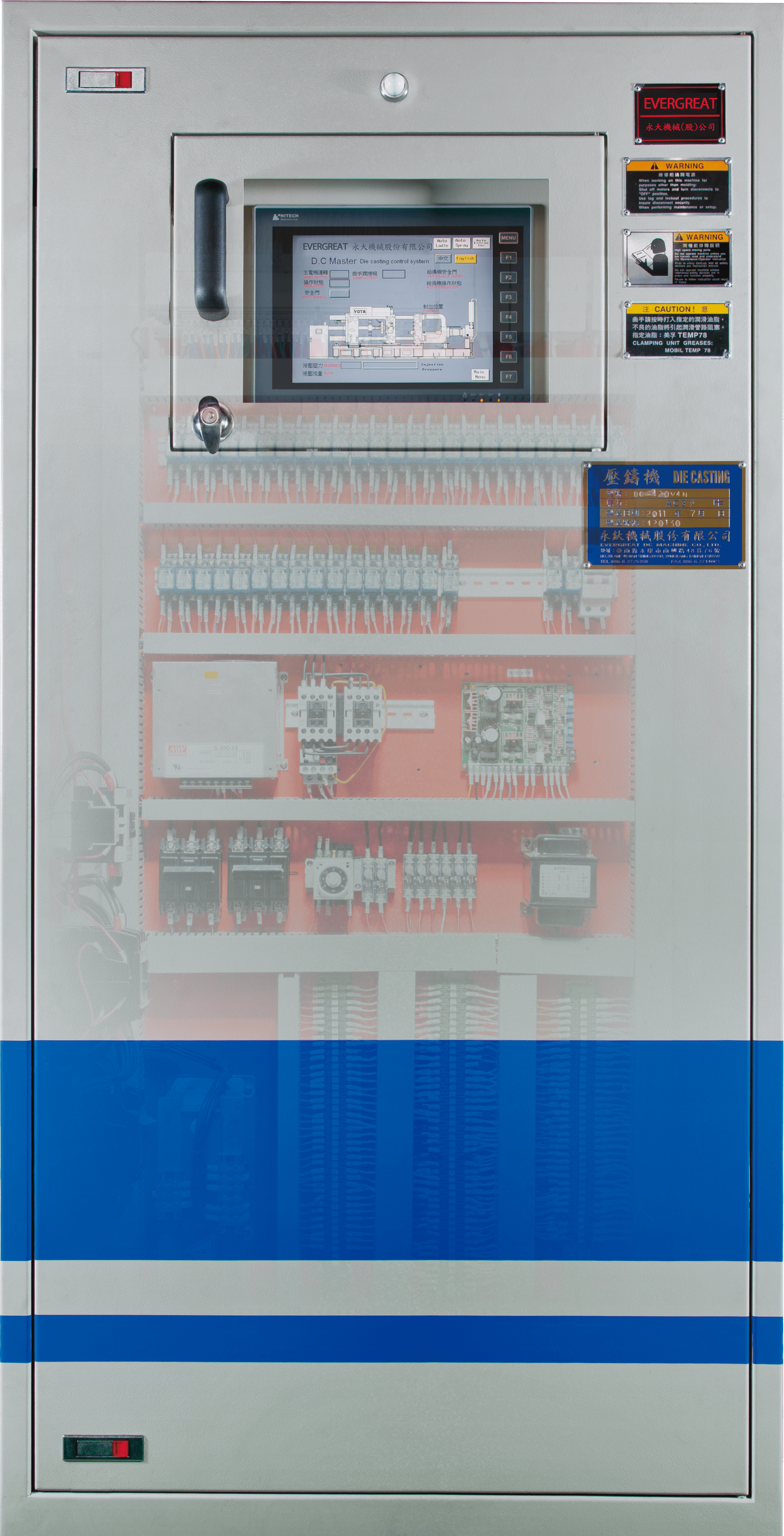

- 觸控彩色屏幕,操作方便

- 全P/Q控制機械動作

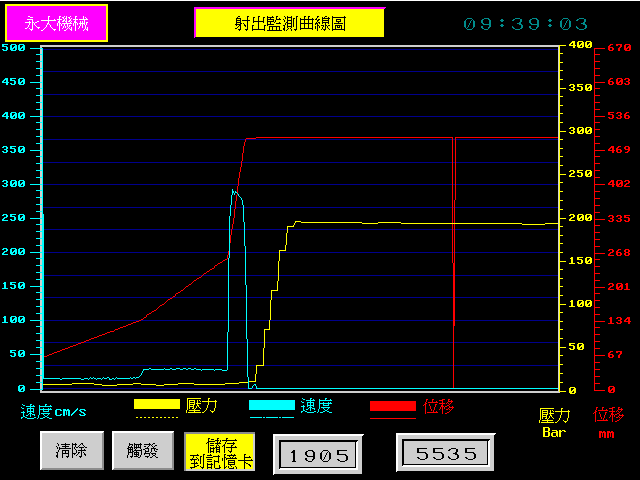

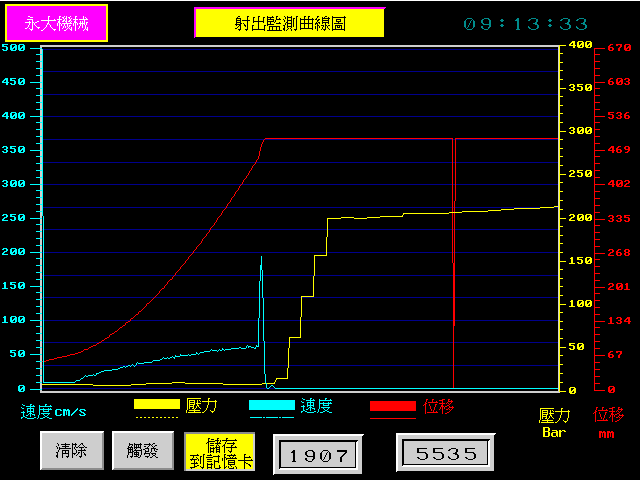

- 可透過人機介面觀察快射、慢進、增壓壓力及速度

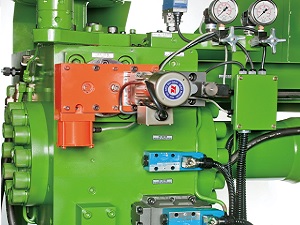

- 比例閥提升操作方便性,更可降低電能的消耗達15%以上

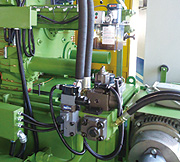

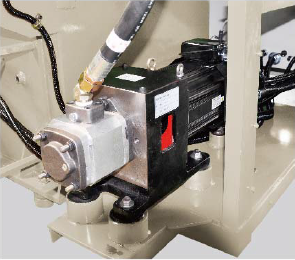

總壓控制採用無段式比例閥,具高效率且使用壽命長。使用大同馬達及日本TOKIMEC的油泵,穩定性及耐用度受到普遍的肯定。

全系列機種採用活塞式蓄壓器,可積蓄壓力高達210 kg/cm²,並且直接作高壓輸出,可縮短增壓建壓時間,以提升鑄品密緻度。不受雜質影響,節省維修成本。

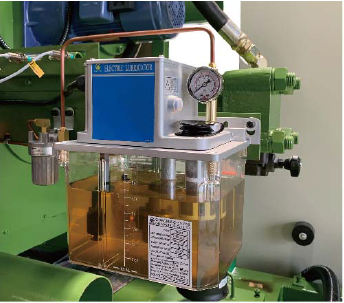

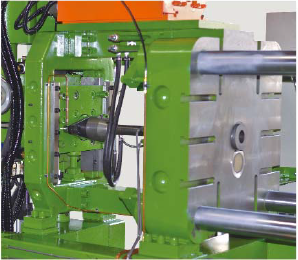

全系列機種之曲手使用自潤型銅套,且活動點皆施以滑道油68潤滑,可確保長久精度,減少注油頻率,並增加曲手在極壓情況下的耐受度。

正反兩側安全門包覆,當安全門打開時,本機所有動作立刻停止,確保人員的安全及機器正常運行,減少環境對機器汙染,進而降低機器故障率。

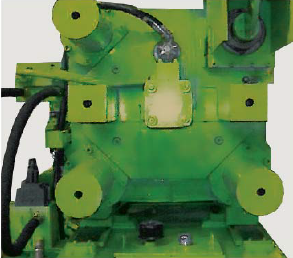

上側大柱可抽離前機壁,對於具有油壓中子之模具,提供裝卸時的方便性。

可依據鑄件的設計、射料位置的選擇,由機器中心或底部射出,射出缸體可按模具射料口位置移動調整。

伺服液壓系統使機台液壓效率更高。機台怠速時,伺服電機暫停運轉,因而不耗能;運行時以超高轉速運行,能夠有效減少電能的使用達到35%。

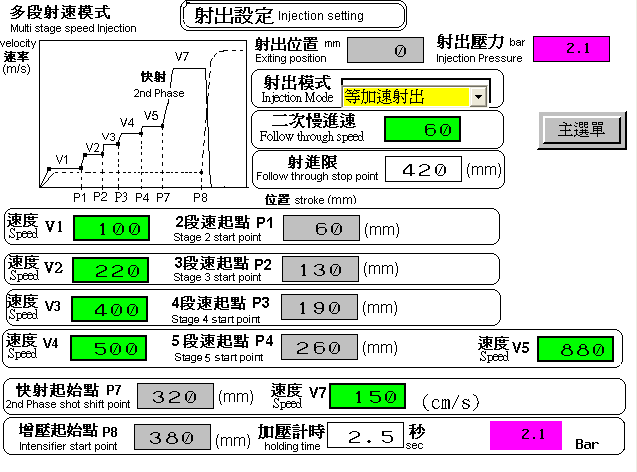

可提供多段位的射出速度數值化控制模式,可有效排除料管及模腔內空氣。

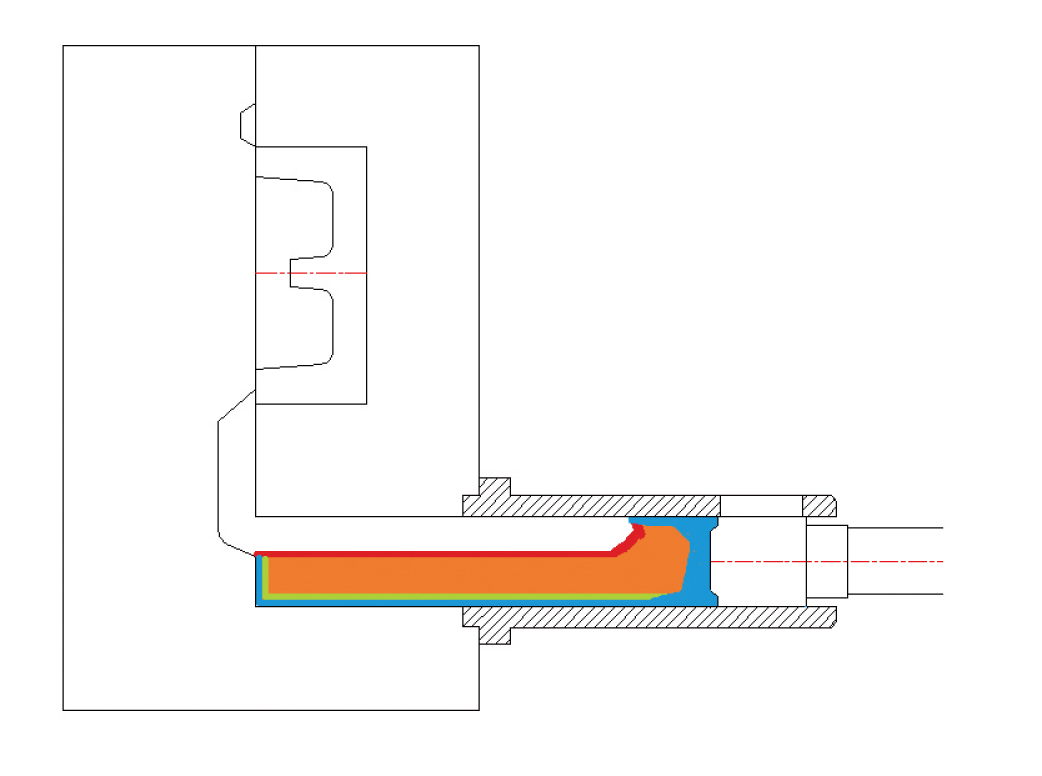

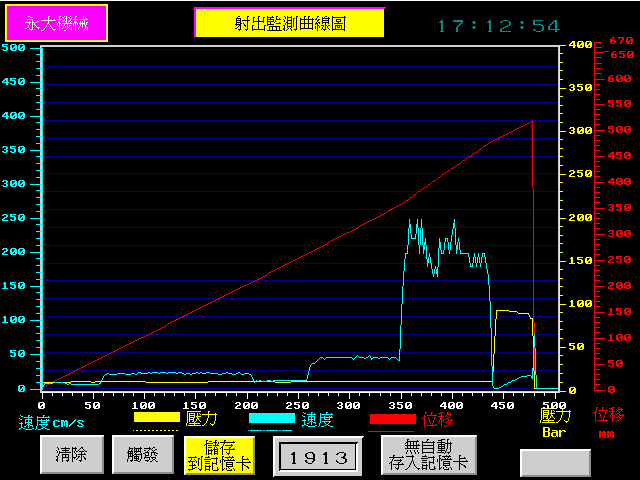

Full Test 功能實機模擬壓鑄過程,清楚了解鋁水於成型過程的流動情況,可使用多段速功能,模擬熔湯進入模腔內流動情形,從中觀察,做出對應解決方案,使熔湯達到快射點之前,呈無捲氣飽管狀態。

在冷室壓鑄製程中,料管屬於開放空間,熔湯流動過程中,可能捲入大量氣體而將空氣擠入模腔內,嚴重影響鑄件品質。有效選擇低速射出之臨界速度,使熔湯在料管內流動平順而無捲氣產生。

由於熔湯與料管壁的溫度差,熔湯倒入料管後,會在料管壁形成激冷層而呈固態,在推進的過程中形成捲氣、包氣的情形,經由模擬功能將訊息視覺化,進而調整溫度及射速。

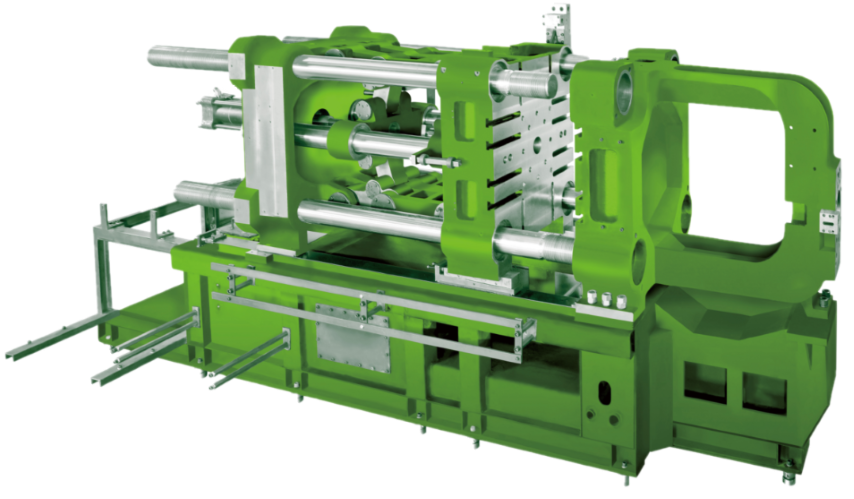

為永大機械發展最成熟、應用範圍最廣泛之系列,150至800噸鋁合金壓鑄機,已具有完整規格可供選擇

V4N系列壓鑄機承襲了V3C系列的特點,並且配載一體式射出油路板以及兩組獨立蓄壓器,以全自動化的生產模式、更快速的循環時間,為客戶大幅提升產能、降低生產成本,更可以有效提升壓鑄產品良率及穩定性。

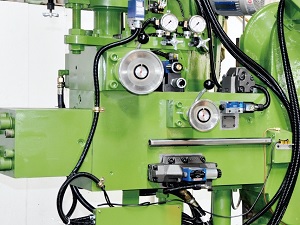

採用獨特設計的集成化一體式射出油路,可降低液壓反應遲滯現象、射速響應快,

且維護容易,可為客戶省下更多維修保養時間。

射出迴路採用二組獨立的蓄壓器,分別提供第一段、第二段射出及增壓射出使用。

增壓蓄壓器為獨立設計,可提供更穩定的增壓壓力,以及更短的增壓建壓時間。

射出部份可調整參數包括:一段速、二段速、增壓建壓時間、增壓壓力值、射出壓力值。

各部份均配有感知器,可精準的將射出速度及壓力回傳至控制器,經由控制器比對實射值與設定值之誤差,再進行參數微調。操作人員可透過顯示曲線瞭解射出狀況,藉此提昇射出的準確性。